El 29 de junio del año pasado se publicó en el Diario Oficial de la Unión Europea el Reglamento (UE) No.2023/1230 relativo a las máquinas. El cual entrará en vigor a los veinte días de su publicación y será aplicable a partir del 14 de enero de 2027.

Este reglamento deroga la Directiva 73/361/CEE del Consejo y a partir del 14 de enero del 2027 la Directiva de Máquinas 2006/42/CE.

¡Cambio de directiva a reglamento!

El Reglamento (UE) No.2023/1230 resulta de la necesidad de mejorar, simplificar y adaptar las disposiciones de la Directiva a las necesidades del mercado. Al tratarse de un reglamento, implica un cambio en su implementación, ya que una vez publicado, la normativa se aplicará sin modificaciones y de forma inmediata en todos los estados miembros de la UE.

Ámbito de aplicación

El Reglamento se aplica a las máquinas y los productos relacionados, así como a las cuasi máquinas (conjuntos diseñados para ser incorporados o ensamblados en máquinas u otras cuasi máquinas o equipos, para formar una máquina).

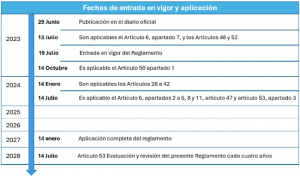

Fechas que se deben tener en cuenta antes de su completa implementación

Desde el año pasado son aplicables los artículos:

relacionados que presenten un riesgo potencial inherente grave que deban ser incluidas en el anexo I parte B.

relacionados que presenten un riesgo potencial inherente grave que deban ser incluidas en el anexo I parte B.Este año serán aplicables los artículos asociados a:

Respecto a la industria de alimentos

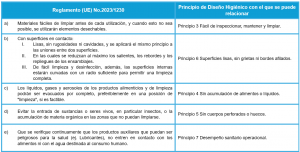

El reglamento establece requisitos esenciales de salud e inocuidad para maquinarias y productos relacionados, previstos para ser utilizados con productos alimenticios. Estos deberán ser diseñados y fabricados de forma que se eviten los riesgos de infección, enfermedad y contagio, es decir:

Además, se establece que en las instrucciones de uso se indicarán los productos y métodos de limpieza, desinfección y enjuague aconsejados, no solo para las zonas fácilmente accesibles sino también para las zonas cuyo acceso sea imposible o esté desaconsejado.

Durante los últimos 30 años, los diferentes grupos de especialistas, miembros de la organización EHEDG (European Hygienic Engineering and Design Group ) han colaborado en la elaboración, mejora y actualización constante las diferentes directrices para el diseño higiénico que se puedan verificar mediante procedimientos de ensayos normalizados como, por ejemplo:

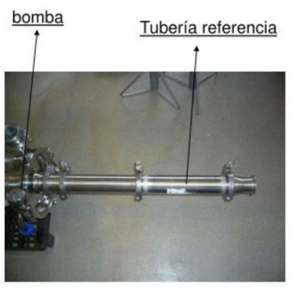

Recientemente se lanzó una cuarta edición de la Directriz N° 2, la cual propone una metodología para la evaluación de la capacidad de limpieza en el procesamiento de alimentos en sistemas cerrados (limpieza CIP) basado en una comparación, en laboratorio, de la limpiabilidad de un elemento sometido a ensayo con la de un trozo de tubo recto, o tubo de referencia.

La nueva directriz aclara la descripción de la metodología y se incluyen optimizaciones sin cambiar los principios fundamentales, mejorando así la repetibilidad y la reproducibilidad, incluyendo:

Tanto los equipos como las fábricas destinadas a la elaboración de alimentos deben cumplir una serie de principios para evitar la contaminación de los productos, estos son: Los principios de diseño higiénico.

El Grupo Europeo de Ingeniería y Diseño Higiénico (EHDEG), lo define como el “Diseño de ingeniería (materiales y fabricación) de equipos e instalaciones que sean de fácil limpieza asegurando que los alimentos sean inocuos y aptos para el consumo humano”.

1.Los equipos deben ser fácilmente limpiables.

2.Los materiales deben ser compatibles: no tóxicos, resistentes e inertes al producto, detergentes y desinfectantes.

3.Los equipos deben ser Autodrenantes para asegurar que no se acumulen alimentos o líquidos.

4.Se debe contar con protocolos de limpieza y saneamiento validados.

5.Los procesos de instalación/mantención de equipos debe ser llevado a cabo por personas que cumplan los requisitos higiénicos.

El acceso sin obstrucciones a todas las áreas del equipo, junto con la elección de materiales que resisten la corrosión permite obtener una limpieza y desinfección eficaz y en menor tiempo.

Las instalaciones y equipos se diseñan para prevenir que los residuos (suciedad) pueden quedar atrapados en grietas y áreas muertas, por lo que se evita el crecimiento de microorganismos y se minimiza la contaminación cruzada entre los lotes de producto.

En un entorno regulado, el diseño higiénico garantiza el cumplimiento de las normativas de la industria alimentaria.

Se aumenta potencialmente la expectativa de la vida útil del equipamiento, reduciendo las medidas de mantenimiento, mejorando la sostenibilidad y reduciendo los costes operativos.

Para algunos individuos, ciertos alimentos pueden desencadenar una reacción alérgica, una afección médica en la que su sistema inmunitario responde erróneamente como si estuviera ante una sustancia extraña. Las proteínas de los alimentos que desencadenan estas reacciones se conocen como alérgenos alimentarios.

Pero… ¿Cuáles alérgenos deben declararse obligatoriamente? y ¿Cuánto es suficiente para desencadenar una reacción peligrosa? Estas preguntas fueron abordadas en la 2da Consulta FAO/OMS de expertos sobre evaluación del riesgo de alérgenos alimentarios en donde:

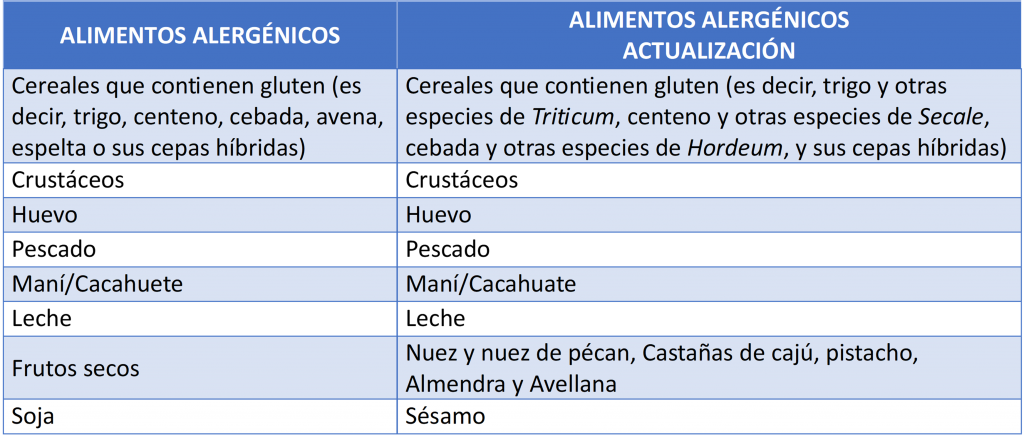

Como PRIMER PASO se examinó y validó la lista prioritaria de alérgenos del Codex Alimentarius con el fin de evaluar la inclusión o exclusión de alimentos alergénicos en base a tres criterios: PREVALENCIA, POTENCIA Y GRAVEDAD.

El SEGUNDO PASO consistió en revisar y establecer las Dosis de Referencia (o valores umbral)

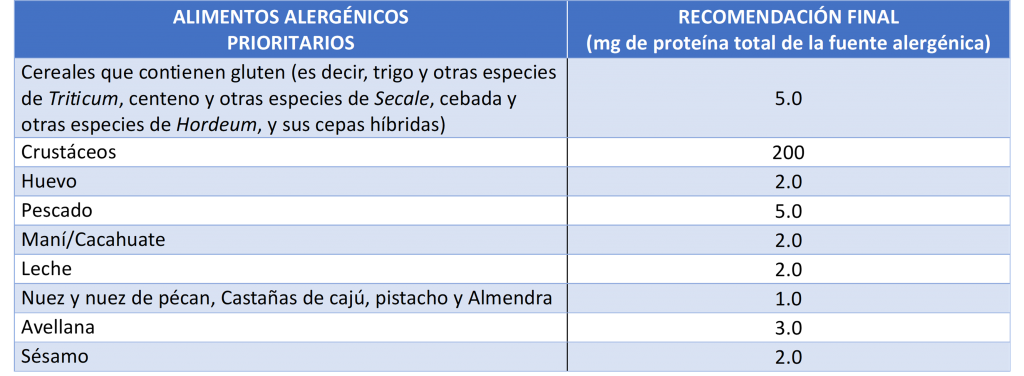

La dosis de referencia (RfD) representa la cantidad máxima de un alérgeno que una persona con alergia puede ingerir sin experimentar una reacción adversa significativa. En el 2022 se establecieron las dosis para los alérgenos prioritarios:

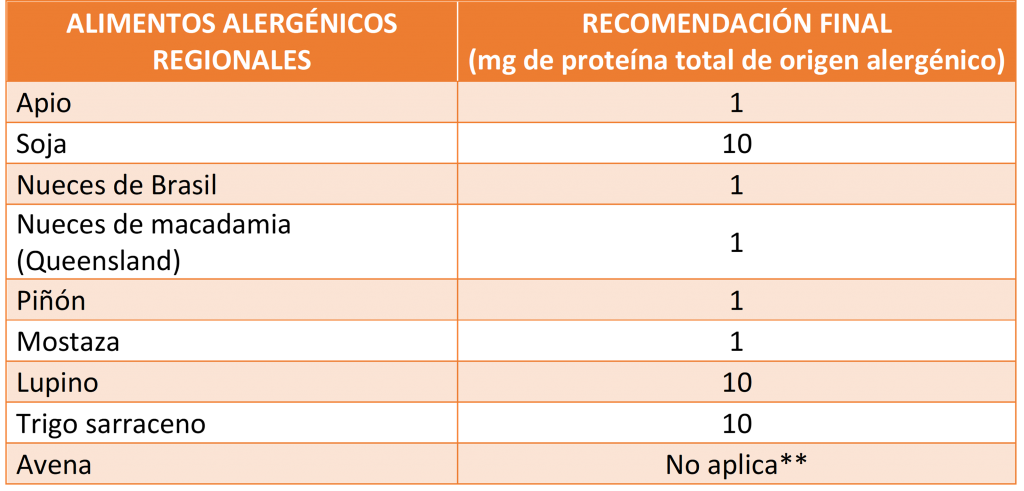

El 30 de octubre se publicó la Evaluación de Riesgos de Alimentos Alergénicos-Parte 5, en la cual se establecen los niveles de umbral para los siguientes alérgenos:

Contar con estas dosis de referencia permite un correcto etiquetado de los productos alimenticios, permitiendo a las personas con alergias tomar decisiones informadas sobre su consumo.

El pasado 9 de septiembre de este año la Autoridad Europea de Inocuidad Alimentaria (EFSA) publicó las “Actividades sobre riesgos emergentes en 2021”, en donde se indica que para esa fecha se identificaron ocho riesgos emergentes asociados a la inocuidad alimentaria dentro de ellos la bacteria productora de toxina Shiga, Escherichia albertii.

Es un patógeno zoonótico, anaerobio facultativo de bastones Gramnegativos, inmóvil, no formador de esporas que pertenece a la familia Enterobacteriaceae y a una de las cinco especies del género Escherichia. Fue descrito por primera vez el año 2003 y desde entonces, ha estado implicada en varios brotes, pero a menudo se identifica y clasifica erróneamente como E. coli, H. alvei, Shigella boydi serotipo 13, Salmonella entérica y Yersinia ruckeri debido a sus características fenotípicas y genéticas similares.

Las infecciones por E. albertii se presentan principalmente como diarrea acuosa, fiebre y dolor abdominal, y la mayoría de los casos se resuelven sin complicaciones.

Esta bacteria posee un fuerte arsenal de virulencia debido a que tiene la capacidad de sintetizar la toxina Shiga y la toxina distendida citoletal (cdt), además de contener múltiples subtipos de intimina, la responsable de la formación de lesiones de adhesión y borrado en las células del colon, como resultado de la adherencia intima del microorganismo a las células epiteliales.

Además, se ha observado que algunas cepas producen biofilms, que son comunidades de microorganismos adheridos a superficies sólidas, y de especial preocupación en su prevención en la industria. Esta característica común de los microorganismos tales como Listeria monocytogenes, Bacterias acéticas y ácido lácticas es que le confiere mayor resistencia y tolerancia para la protección frente a biocidas y programas de limpieza comúnmente utilizados.

A pesar de que aún falta dilucidar por completo algunos aspectos de E. albertii (ej.: vías de transmisión, tasas de incidencia, etc.) para realizar una correcta evaluación de riesgos, los primeros indicios señalan que su probabilidad de infección se ve aumentada por las malas condiciones de higiene, especialmente durante la preparación de los alimentos, el consumo de carne cruda o mínimamente cocida, y el consumo de agua no tratada.

La higiene alimentaria son todas las condiciones y medidas necesarias para garantizar la inocuidad e idoneidad de los alimentos en todas las etapas de la cadena alimentaria. Esta se encuentra relacionada con la limpieza, la cual, si no es ejecutada de manera eficiente, puede impactar de manera negativa en la calidad e inocuidad del producto, lo cual puede provocar pérdidas económicas, afectando la continuidad del negocio en la industria alimentaria y también pérdidas asociadas a la salud de las personas, al consumir alimentos contaminados.

La finalidad de la limpieza en la industria es la eliminación de restos, residuos de comida, suciedad, grasa u otros materiales objetables en la línea de procesos, que podrían provocar:

Un Sistema CIP (Clean in Place), es una actividad común en casi todas las plantas de producción de productos lácteos, bebidas y alimentos procesados e implica la limpieza de elementos completos de circuitos de plantas o tuberías sin desmontar ni abrir el equipo y con poca o ninguna intervención manual por parte del operador.

Este sistema consiste en hacer circular a través de los distintos tanques, tuberías y líneas de proceso una serie de soluciones de limpieza y desinfección durante un tiempo determinado, ejerciendo una combinación de energías térmicas, mecánicas y químicas mediante condiciones de turbulencia y velocidad de flujo específicas y generalmente se encuentra compuesto por etapas o ciclos discretos, que generalmente incluyen: